-

Réacteurs et accessoires

- Ballons à fond rond avec RN Ballons à fond rond avec brides KF Ballons de réaction Ballons de réaction avec sortie avec bride Ballons de réaction avec vanne de fond Réacteurs à fond rond Réacteurs avec fond rond et sortie avec bride Réacteurs avec fond rond et vanne de fond Réacteurs à fond plat Réacteurs à fond plat et sortie avec bride Réacteurs à fond plat et vanne de fond Réacteurs à fond plat, plaque filtrante et sortie avec bride Réacteurs à fond plat, plaque filtrante et vanne de fond Réacteurs à fond rond, plaque filtrante et sortie avec bride Réacteurs à fond rond, plaque filtrante et vanne de fond

- Réacteurs double enveloppe avec fond rond et fond plat extérieur Réacteurs double enveloppe à fond rond Réacteurs double enveloppe avec fond rond et sortie avec bride Réacteurs double enveloppe avec fond rond et vanne de fond Réacteurs double enveloppe "Turbo" avec fond rond et vanne de fond Ballons de réaction double enveloppe Ballons de réaction double enveloppe avec sortie avec bride Ballons de réaction double enveloppe avec vanne de fond Réacteurs double enveloppe à fond plat Réacteurs double enveloppe avec fond plat et sortie avec bride Réacteurs double enveloppe avec fond plat et vanne de fond Bechers double enveloppe Réacteurs triple enveloppe, avec enveloppe sous vide

- Couvercles à rodage plan DN 60 Couvercles à rodage plan DN 100 Couvercles à rodage plan DN 120 Couvercles à rodage plan DN 150 Couvercles à rodage plan DN 200 Couvercles à rodage plan DN 300 Couvercles à rodage plan DN 400 Couvercles à rodage plan DN 450

- Têtes de colonne Têtes de colonne type reflux Colonnes avec brides et plaques filtrantes interchangeables Colonnes avec rodages plans Duran Colonnes à utiliser avec garnissage Garnissage, bagues raschig, bagues de support Colonnes avec argenture avec rodages plan massives et creux Colonnes de Vigreux et de Hempel avec RN Colonnes à plateaux en verre, colonnes de rectification

- Ensembles de vannes de fond et pièces de rechange

- Évaporateurs de circulation Evaporateurs à couche mince Evaporateurs à couche mince à trajet court Évaporateurs à film tombant

- Réfrigérants, réfrigérants de produit Réfrigérants de produit avec et sans vanne de fraction

- Agitateurs électriques à hélices Agitateurs à hélices pneumatiques Paliers d'agitation Paliers d'agitation en PTFE-PEEK Joints mécaniques Accouplements d'agitation magnétiques Tiges d'agitation en inox Accouplements d'agitateur Chicanes, déflecteurs Pt 100 Capteurs Pt100, thermocouples, puits thermométriques

- Épurateur de gaz Systèmes de réacteurs de 0,1 à 5 litres Systèmes de réacteurs de 6 à 20 litres Systèmes de réacteurs de 15 à 50 litres

- Racks pour réacteurs: aluminium, inox Racks pour réacteurs entièrement en inox Accessoires et pièces pour racks de réacteurs Raccords pour racks en aluminium anodisé Raccords pour en acier inoxydable Système de rack universel, raccords tubulaires PDF

- Connexions de tuyau Pinces, fermetures pour rodages plan et joints toriques Filets, robinets et vannes Bouchons et adaptateurs Tuyaux métalliques Ampoules d'addition

- Télécharger le PDF Lab-Reactor

-

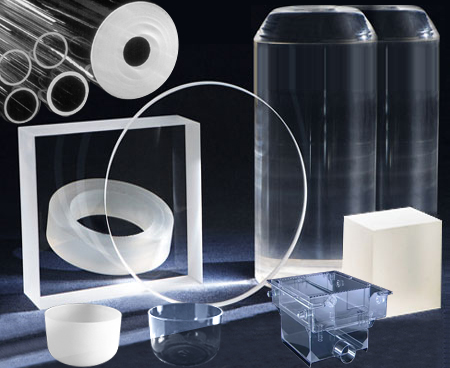

Produits spéciaux

-

Atelier de soufflage de verre

- Notre atelier de soufflage de verre

- Poste vacant

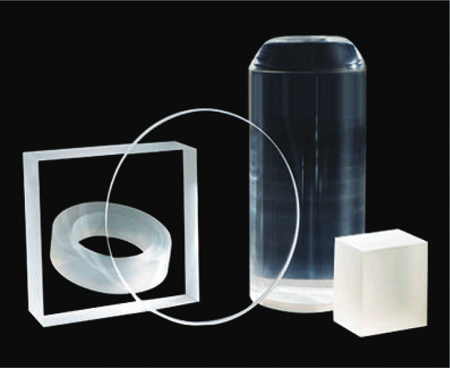

- Gamme de produits en verre de quartz Propriétés du matériau verre de quartz Tubes en verre de quartz: dimensions disponibles Baguettes en verre de quartz: dimensions disponibles

- Gamme de produits en verre borosilicate Propriétés du matériau verre borosilicate

- Regards, voyants et hublots Hublots ronds, selon DIN 7080 Hublots ronds, selon DIN 8902 Hublots oblongues selon DIN 7081 Indicateurs de niveau, Borosilicaté 3.3

- Verre spécial

- Verre Ar

- Ballons à fond rond avec RN Ballons à fond rond avec brides KF Ballons de réaction Ballons de réaction avec sortie avec bride Ballons de réaction avec vanne de fond Réacteurs à fond rond Réacteurs avec fond rond et sortie avec bride Réacteurs avec fond rond et vanne de fond Réacteurs à fond plat Réacteurs à fond plat et sortie avec bride Réacteurs à fond plat et vanne de fond Réacteurs à fond plat, plaque filtrante et sortie avec bride Réacteurs à fond plat, plaque filtrante et vanne de fond Réacteurs à fond rond, plaque filtrante et sortie avec bride Réacteurs à fond rond, plaque filtrante et vanne de fond

- Réacteurs double enveloppe avec fond rond et fond plat extérieur Réacteurs double enveloppe à fond rond Réacteurs double enveloppe avec fond rond et sortie avec bride Réacteurs double enveloppe avec fond rond et vanne de fond Réacteurs double enveloppe "Turbo" avec fond rond et vanne de fond Ballons de réaction double enveloppe Ballons de réaction double enveloppe avec sortie avec bride Ballons de réaction double enveloppe avec vanne de fond Réacteurs double enveloppe à fond plat Réacteurs double enveloppe avec fond plat et sortie avec bride Réacteurs double enveloppe avec fond plat et vanne de fond Bechers double enveloppe Réacteurs triple enveloppe, avec enveloppe sous vide

- Couvercles à rodage plan DN 60 Couvercles à rodage plan DN 100 Couvercles à rodage plan DN 120 Couvercles à rodage plan DN 150 Couvercles à rodage plan DN 200 Couvercles à rodage plan DN 300 Couvercles à rodage plan DN 400 Couvercles à rodage plan DN 450

- Têtes de colonne Têtes de colonne type reflux Colonnes avec brides et plaques filtrantes interchangeables Colonnes avec rodages plans Duran Colonnes à utiliser avec garnissage Garnissage, bagues raschig, bagues de support Colonnes avec argenture avec rodages plan massives et creux Colonnes de Vigreux et de Hempel avec RN Colonnes à plateaux en verre, colonnes de rectification

- Ensembles de vannes de fond et pièces de rechange

- Évaporateurs de circulation Evaporateurs à couche mince Evaporateurs à couche mince à trajet court Évaporateurs à film tombant

- Réfrigérants, réfrigérants de produit Réfrigérants de produit avec et sans vanne de fraction

- Agitateurs électriques à hélices Agitateurs à hélices pneumatiques Paliers d'agitation Paliers d'agitation en PTFE-PEEK Joints mécaniques Accouplements d'agitation magnétiques Tiges d'agitation en inox Accouplements d'agitateur Chicanes, déflecteurs Pt 100 Capteurs Pt100, thermocouples, puits thermométriques

- Épurateur de gaz Systèmes de réacteurs de 0,1 à 5 litres Systèmes de réacteurs de 6 à 20 litres Systèmes de réacteurs de 15 à 50 litres

- Racks pour réacteurs: aluminium, inox Racks pour réacteurs entièrement en inox Accessoires et pièces pour racks de réacteurs Raccords pour racks en aluminium anodisé Raccords pour en acier inoxydable Système de rack universel, raccords tubulaires PDF

- Connexions de tuyau Pinces, fermetures pour rodages plan et joints toriques Filets, robinets et vannes Bouchons et adaptateurs Tuyaux métalliques Ampoules d'addition

- Télécharger le PDF Lab-Reactor

- Notre atelier de soufflage de verre

- Poste vacant

- Gamme de produits en verre de quartz Propriétés du matériau verre de quartz Tubes en verre de quartz: dimensions disponibles Baguettes en verre de quartz: dimensions disponibles

- Gamme de produits en verre borosilicate Propriétés du matériau verre borosilicate

- Regards, voyants et hublots Hublots ronds, selon DIN 7080 Hublots ronds, selon DIN 8902 Hublots oblongues selon DIN 7081 Indicateurs de niveau, Borosilicaté 3.3

- Verre spécial

- Verre Ar